Soffiatrici Plastiblow per la produzione di articoli medicali

Nel settore medicale molti articoli vengono prodotti mediante la tecnologia dell'estrusione-soffiaggio utilizzando diversi materiali polimerici: HDPE, LDPE, PVC, PET, PP, PC, EVA ma anche tecnopolimeri quali il teflon, il polieterammide ed altri ancora. La scelta del materiale più appropriato riveste notevole importanza, soprattutto quando l’applicazione riguarda la fabbricazione di un dispositivo che deve entrare in contatto con un tessuto organico, o che deve resistere a sterilizzazioni ripetute in autoclave.

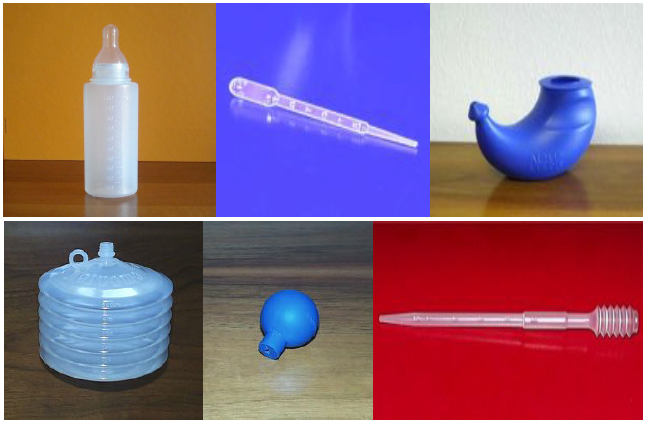

Negli ultimi anni Plastiblow, nota ed affermata società milanese produttrice di macchine per il soffiaggio di corpi cavi, ha consegnato diverse soffiatrici per la produzione di articoli medicali quali provette e pipette per analisi di laboratorio, pompette “cardioline” in gomma termoplastica, sacche in PVC morbido ed articoli in Teflon ed Ultem per uso ospedaliero, inalatori e biberon in Makrolon, flaconi per soluzioni fisiologiche in polipropilene, camerette per dialisi in PVC, oltre a vari flaconcini per pastiglie, colliri o gocce nasali in PE, PVC o PETG. Ciascuna di queste realizzazioni ha posto specifici problemi di progettazione e di messa a punto, richiedendo a volte l'utilizzo di leghe metalliche speciali in grado di sopportare le elevatissime temperature di lavoro necessarie per processare inusuali materie plastiche, oppure specifici automatismi per la finitura, la movimentazione e l’inscatolamento di prodotti dalle forme più svariate.

Con l’introduzione degli azionamenti elettrici le soffiatrici Plastiblow si sono ulteriormente affermate nel settore degli articoli medicali, perché la totale assenza di attuazioni idrauliche previene ogni contaminazione dei prodotti e dell'ambiente e consente l'utilizzo della macchina nei locali sterili o ad atmosfera controllata.

Le soffiatrici elettriche di nuova generazione offrono una serie di importanti vantaggi:

- costanza dei movimenti, in quanto, in assenza dell’olio, non si presenteranno differenze di comportamento al variare delle temperature di esercizio;

- aumento della produttività, grazie a cicli più veloci e alla diminuzione degli scarti di produzione per la maggiore costanza dei movimenti;

- minori costi di esercizio dovuti ai minori consumi energetici;

- minori costi di manutenzione dovuti all’eliminazione di diversi componenti idraulici;

- riduzione dell’impatto ambientale per l’assenza di fluidi idraulici e la riduzione del rumore.

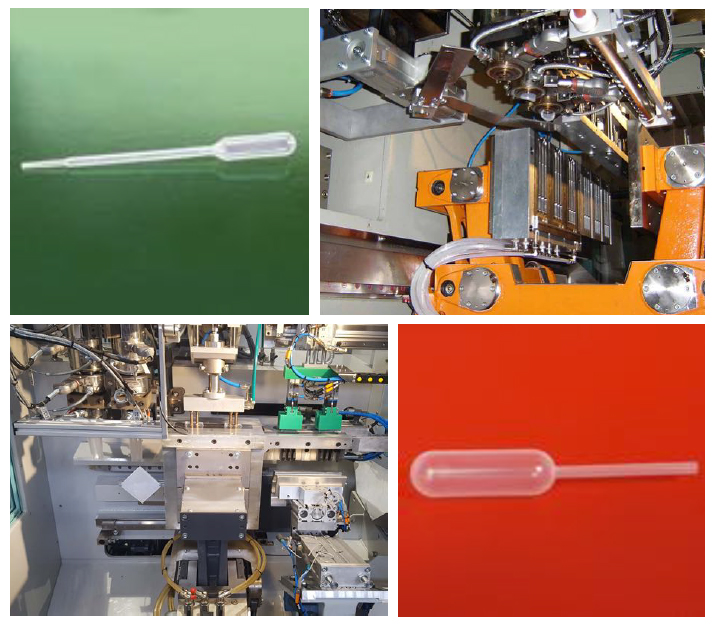

Volendo esaminare per esempio un articolo specifico, notevole è l’esperienza che Plastiblow ha accumulato nella realizzazione di macchine per la produzione di pipette Pasteur, che sono sostanzialmente dei contagocce ad uso laboratorio così chiamate dal nome del loro ideatore Louis Pasteur. La pipetta è costituita da un capillare sottile e da una parte superiore più larga che funge da pompetta. Sulla parte capillare è incisa una scala graduata, generalmente da 1 a 3 ml. Il funzionamento della pipetta consiste essenzialmente nello schiacciare la pompetta in modo da provocare l'uscita dell'aria contenuta nel tubicino, e nell'immergere quest'ultimo nel liquido. Rilasciando la pompetta si provocherà uno scompenso di pressione per effetto del quale il liquido salirà nel tubicino e non potrà più uscirne fino a quando la pompetta non sarà nuovamente schiacciata. Data questa funzione è necessario che il materiale sia sufficientemente elastico e morbido. Tuttavia la produzione della pipetta mediante estrusione-soffiaggio comporta la presenza di materozza su tutto il perimetro, e tale materozza dovrà essere rimossa in automatico nella macchina. Quindi è opportuno che il materiale sia anche abbastanza rigido per consentire l’operazione di tranciatura dello sfrido. Per tener conto di queste esigenze contrapposte la pipetta deve essere realizzata con un’adeguata miscela di LDPE ed EVA.

Già nel 1995 alla fiera di Düsseldorf Plastiblow aveva presentato una soffiatrice con stampo 3 cavità con produzioni orarie di 2000 unità, arrivando successivamente a realizzare macchine per la produzione di 16000 pezzi all’ora. Per produzioni intermedie risulta interessante la soffiatrice elettrica carro singolo modello PB6ES in grado di produrre oltre 6500 pipette all’ora con una macchina compatta e semplice da gestire.

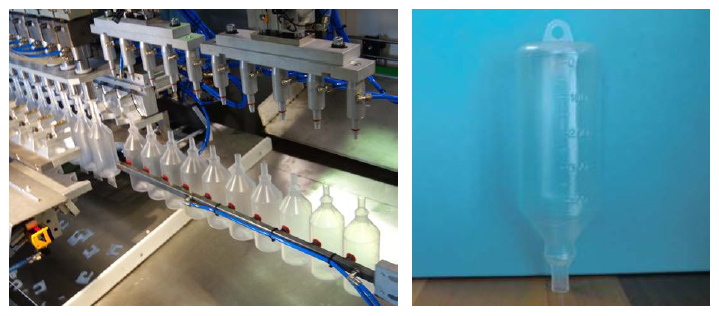

Altre interessanti applicazioni riguardano il packaging per soluzioni parenterali dove i flaconi di plastica stanno rapidamente sostituendo le bottiglie di vetro convenzionali, sia per ragioni economiche che di praticità, risultando leggeri, infrangibili e facilmente trasportabili. Lo studio di nuove forme con spessori limitati, ha portato alla realizzazione di bottiglie collassabili, come le sacche flessibili, ma con costi più accessibili.

Per la realizzazione di flaconi destinati all’infusione di sostanze liquide per via endovenosa possono essere usati diversi materiali plastici, principalmente PP, LDPE o HDPE. Questi materiali rispondono ai requisiti della farmacopea europea e nordamericana, essendo stati approvati e certificati per l’uso nell’imballo di liquidi parenterali. La scelta del materiale è realizzata in funzione del costo, della disponibilità, della temperatura di sterilizzazione e della compatibilità con il fluido da confezionare.

Fra le realizzazioni più recenti nel settore del packaging per uso parenterale si segnalano le seguenti:

- una soffiatrice Plastiblow modello PB26ED-800 E100/28 con testa a dieci uscite in grado di produrre circa 6000 flaconi flebo da 500 cc in PP random

- una soffiatrice modello PB6ED-380 in configurazione 3+3 cavità per la produzione di flaconi in LDPE da 100 e 250 ml con la canula saldata e consegnati schiacciati per ridurne il volume durante il trasporto.

Download pdf: artmed_it.pdf

Per maggiori informazioni: plastiblow@plastiblow.it

.jpg)